سوپرآلیاژهای با ضریب انبساط حرارتی کنترل شده

انبساط و انقباض فلزات بر اثر تغییر دما پدیده ای است که همه ما در زندگی روزمره با آن برخورد داشته ایم. این تغییرات ابعادی در برخی کاربردها اثرات ناخوشایندی به دنبال دارند که باید به نحوی کنترل شود. شاید معروف ترین مثال فاصله ای است که بین ریل های راه آهن در نظر می گیرند تا از تغییر شکل و خم شدن ریل ها ناشی از گرم و سرد شدن جلوگیری کنند.

در اکثر موارد برای جلوگیری از اثرات نامطلوب انبساط و انقباض ناشی از تغییر دما، ملاحظاتی در هندسه، تلرانس های ساختی و مونتاژ اجزای سیستم توسط طراح در نظر گرفته می شود. برای مثال لقی بین پره های یک بلوئر روتس به گونه ای طراحی می گردد که با افزایش دما، پره ها با هم تماس نداشته باشند. همچنین در طراحی تلرانس و لقی بین یاتاقان های لغزشی (journal bearing) تغییرات ابعادی ناشی از افزایش دما باید در نظر گرفته شود.

علی رغم مواردی که به آن اشاره شد در برخی کاربردهای خاص، تنها با ملاحظات هندسی در طراحی، نمی توان از تبعات نامطلوب انبساط و انقباض بر اثر تغییر دما جلوگیری کرد. در اینگونه موارد باید متریال را به گونه ای انتخاب کرد که یا دارای ضریب انبساط بسیار پایینی باشد و یا این قطعات در تماس با هم دارای ضرایب انبساط حرارتی مشابهی باشند. برای مثال در ساخت استراکچر یک موَلِد لیزر، باید از یک فلز با ضریب انبساط حرارتی بسیار پایین استفاده شود تا فاصله های کانونی عدسی و آینه ها با تغیرات دما کمترین جابجایی را داشته باشد. همین طور در ساخت اتصالات آب بند شیشه به فلز، از فلزاتی می بایست استفاده گردد که ضریب انبساط حرارتی مشابهی با شیشه داشته باشد. کاربردهایی از این قبیل صنایع را به ساخت سوپرآلیاژهای با ضرایب انبساط حرارتی کنترل شده سوق داد. امروزه آلیاژهایی همچون اینوار 36 (Invar 36)، کوار (Kovar)، نیلو 52 (Nilo 52) و … به طورگسترده جهت کاربرد در صنایع هوافضا، الکترونیک، اپتیک، ابزاردقیق و … تولید می گردند.

انبساط حرارتی در آلیاژها

منحنی A، رفتار آلیاژها و فلزاتی را نشان می دهد که ساختار بلوری واحدی در طیف دمایی مورد بررسی دارند. اغلب فولادهای ضد زنگ آستنیتی austenitic (همچون استیل 304، استیل 316 و …) و بسیاری از فلزهای خالص چنین رفتار خطی از خود نشان می دهند.

منحنی B نمایانگر رفتار آن دسته از آلیاژ هایی است که در طیف دمایی مورد بررسی با افزایش دما دچار تغییر ساختار کریستالی می شوند (برای مثال تغییر ساختار مارتنزیت به آستنیت). رفتار این آلیاژها به گونه ای است که هنگام گرم شدن در یک دمای مشخص، به طور ناگهانی دچار انبساط و یا انقباض می گردند. اکثر فولادهای آلیاژی کربنی از این دسته محسوب می گردند.

منحنی C رفتار آن دسته از آلیاژهای فرومغناطیس (نظیر آلیاژهای نیکل-آهن) را نشان می دهد که در طیفی از دما دارای انبساط حرارتی بسیار کمی می باشند. این انبساط حرارتی پایین غیرعادی ناشی از رفتار فرومغناطیس ماده در دماهای پایین تر از دمای کوری (Curie Temperature)، دمای کوری بیانگر تغییر خاصیت آهنربایی (تبدیل از آهنربا به غیر آهنربا)، یک ماده فرومغناطیس است. در دماهای بالاتر از دمای کوری انبساط حرارتی آلیاژهای فرومغناطیس افزایش می یابد و به شکل طبیعی (منحنی A) باز می گردد.

نرخ افزایش و کاهش دما در رفتار انبساط حرارتی آلیاژهایی که انبساط حرارتی آنها مطابق با منحنی B می باشد، تاثیرگذار خواهد بود، لذا تابع یک نمودار مشخص نبوده و ممکن است تکرار پذیر نباشند. اما آلیاژهایی که انبساط حرارتی آنها مطابق منحنی های A و B است، چه در هنگام گرم شدن و چه طی سرد شدن، رفتار انبساطی و انقباضی مشخص و تکرارپذیری مطابق با منحنی از خود نشان می دهند که مستقل از نرخ تغییرات دما است.

آلیاژهایی با انبساط حرارتی کنترل شده:

همانطور که پیشتر گفته شد، در برخی کاربردها، تغییرات ابعادی اجزا ناشی از افزایش دما می تواند تبعات ناخوشایندی روی سیستم ایجاد کند. درصورتیکه این تغییرات با ملاحظات هندسی و مونتاژ در طراحی قابل اصلاح نباشد باید از آلیاژهایی با ضریب انبساط حرارتی کنترل شده استفاده کرد. آلیاژهای با ضریب انبساط حرارتی کنترل شده به سه دسته اصلی تقسیم می شوند:

آلیاژهای با انبساط حرارتی پایین

این دسته آلیاژها دارای ضریب انبساط حرارتی بسیار پایین (تا 1/8 فولاد) در طیف مشخصی از دما می باشند.

آلیاژهای با انبساط حرارتی بالا

این دسته آلیاژها داری ضریب انبساط حرارتی بالاتری نسبت به فولاد های کربنی می باشند (تا 2.5 برابر بیشتر)

آلیاژهای آب بندی سرامیک و شیشه

آلیاژهایی که دارای ضریب انبساط حرارتی مشابه شیشه، سرامیک و یا سایر مواد غیر فلز می باشند و در تماس با این مواد از لحاظ ابعادی هنگام سرد و گرم شدن سازگاری خواهند داشت.

آلیاژهای با ضریب انبساط حرارتی پایین

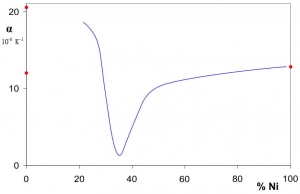

نمودار میانگین تغییرات ضریب انبساط حرارتی آلیاژ آهن نیکل به نسبت درصد نیکل موجود در آلیاژ در دمای اتاق. درصد نیکل بین 20 تا 60 درصد، تاثیر قابل توجهی بر ضریب انبساط حرارتی آلیاژ دارد.

آلیاژهای با انبساط حرارتی پایین، در محدوده مشخصی از دما دارای ضریب انبساط حرارتی بسیار پایینی (از 0.72 تا 6 میکرون بر درجه سلسیوس PPM/˚C) می باشند. رفتار انبساط حرارتی این آلیاژها مطابق با منحنی C است. ازجمله رایج ترین و تجاری ترین نوع در این دسته، می توان به آلیاژهای آهن-نیکل اشاره نمود. در آلیاژهای آهن-نیکل، درصد آلیاژی نیکل بر ضریب انبساط حرارتی آلیاژ تاثیر گذار است و با کنترل این پارامتر، آلیاژ با ضریب انبساط حرارتی دلخواه تولید می گردد. با افزایش درصد نیکل به بیش از 36 درصد، ضریب انبساط حرارتی و دمای کوری به طور همزمان افزایش می یابد. لذا در انتخاب آلیاژهای با انبساط حرارتی کم، علاوه بر ضریب انبساط حرارتی، محدوده دمای کاربرد نیز باید مورد توجه قرار گیرد.

اینوار 36 رایج ترین و پرکاربردترین آلیاژ با ضریب انبساط حرارتی پایین است. این آلیاژ با 36 درصد نیکل در ترکیب آلیاژی خود، در محدوده ای از دما دارای ضریب انبساط حرارتی تا 1/8 فولاد کربنی می باشد. از دمای 204 درجه سلسیوس رفتار انبساط حرارتی اینوار 36 مشابه فولادهای کربنی می گردد. اینوار 36 در تجهیزات الکترونیکی، آنجا که تغییرات طول بر اثر افزایش دما باید حداقل میزان ممکن باشد، به کار می رود. از کاربردهای دیگر آن می توان به پایه و بدنه تجهیزات لیزری و اندازه گیری و هم چنین فلز بی متال ترموستات ها اشاره نمود.

سوپراینوار 5-32 (Super Invar 32-5)

در میان آلیاژهای صنعتی، سوپر اینوار 5-32 دارای پایین ترین ضریب انبساط حرارتی، معادل نصف اینوار 36، است. این آلیاژ دارای 32 درصد نیکل و 5 درصد کبالت در ترکیب خود می باشد. باید توجه داشت که انبساط حرارتی سوپر اینوار تنها در دمای اتاق (بین 25 تا 93 درجه سلسیوس) بسیار پایین است و خارج از این محدوده تغییر طول آن با افزایش دما مشابه فولادهای کربنی خواهد بود. این آلیاژ به عنوان سازه، پایه و نگهدارنده تجهیزات اپتیکی و لیزر استفاده می گردد.

آلیاژ 42 (Nilo 42)

آلیاژ 42 با نام دیگر Nilo 42 ، یک آلیاژ نیکل-آهن با نرخ انبساط حرارتی ثابت نسبتا پایین تا دمای 343 درجه سلسیوس است. کاربرد اصلی آن در ترموستات ها و ترموسوییچ هاست که از آن به عنوان المان دما پایین استفاده می شود.

آلیاژ 48 (Nilo 48)

به عنوان آب بند شیشه در فیبرهای نوری مورد استفاده قرار می گیرد.

در جدول ذیل مشخصات کلی آلیاژهای با ضریب انبساط حرارتی پایین مشاهده می گردد.

| مشخصات | Super Invar "32-5" (ASTM F1684) | Invar 36 (ASTM F1684) | Nilo 42 (ASTM B-753) | Nilo 49 (ASTM B753) |

|

|---|---|---|---|---|---|

| آنالیز شیمیایی | کربن | 0.05 | 0.05 | 0.05 | 0.05 |

| منگنز | 0.35 | 0.35 | 0.1 | 0.5 | |

| سیلیکون | 0.3 | 0.3 | 0.2 | 0.4 | |

| نیکل | 32 | 36 | 42 | 47.5 | |

| سایر عناصر | Co 5.25 Fe Bal. | Fe Bal. | Fe Bal. | Fe Bal. | |

| مشخصات فیزیکی | چگالی gr/cc | 8.1 | 8.05 | 8.12 | 8.25 |

| سانش حرارتی W/m-°C | 10 | 10 | 11 | 17 | |

| دمای کوری C° | 260 | 280 | 380 | 500 | |

| ظرفیت حرارتی Cal/g-°C | 0.12 | 0.12 | 0.12 | 0.12 | |

| ضریب انبساط حرارتی PPM/ ° C | 25 °C - 93°C | 0.72 | 1.6 | 5.8 | 8.5 |

| 149°C | 2 | 5.6 | 8.5 | ||

| 260°C | 4.1 | 5.4 | 8.5 | ||

| 371°C | 7.2 | 5.8 | 8.5 | ||

| مشخصات مکانیکی (آنیل) | مقاومت کششی Mpa | 483 | 517 | 517 | 517 |

| تنش تسلیم Mpa | 276 | 276 | 276 | 276 | |

| Elongation % | 30 | 30 | 30 | 30 | |

| سختی Rockwell | B80 | B80 | B80 | B80 | |

| مدول الاستیسیته Gpa | 144 | 144 | 148 | 166 |

آلیاژهای آب بندی سرامیک و شیشه

این آلیاژها دارای انبساط حرارتی سازگار با یک نوع شیشه و یا سرامیک خاص می باشند.

شیشه و سرامیک بعضا رفتارهایی مشابه فولاد از خود نشان می دهند. مشخصات فیزیکی و مکانیکی آنها وابسته به ترکیباتشان است که می تواند منجر به سخت یا نرم شدن و یا ترد یا شکل پذیر بودن آنها با توجه به کاربردشان گردد. در واقع شیشه ها و سرامیک را هم مانند استیل با توجه به نوع کاربردی که دارند، پس از تولید آنیل و یا تنش زدایی می کنند تا چقرمگی آن افزایش یابد.

شیشه هم مانند فلزات در معرض گرما منبسط شده و با سرد شدن منقبض می گردد، با این تفاوت که انبساط حرارتی آن نسبت به فلزات رایج در همان محدوده دمایی کمتر است. میزان انبساط حرارتی به ترکیبات شیشه وابسته است. برای ساخت یک شیشه آب بند در تماس با یک آلیاژ فلزی، باید آلیاژی انتخاب گردد که دارای ضریب انبساط حرارتی یکسانی با شیشه مورد نظر می باشد.

این رفتار انبساطی امکان ایجاد جوش آب بند شیشه به فلز را فراهم می آورد. فرآیند اتصال بدین گونه است که ابتدا محل اتصال شیشه به فلز حرارت داده شده تا شیشه به حالت مذاب در بیاید. پس از سرد شدن، شیشه مجدد شکل میگیرد. با ادامه یافتن فرآیند سردشدن، شیشه به نقطه کرنش می رسد ( نقطه کرنش حداکثر دمایی است که شیشه وقتی در معرض تنش داخلی و خارجی قرار ندارد، می تواند بدون به وجود آمدن کرنش دائمی در ساختار خود سرد شود). آنچه در اتصال آب بند فلز به شیشه مهم است یکسان بودن انبساط حرارتی شیشه و فلز در دماهای پایین تر از نقطه کرنش است. اگر در این محدوده دمایی اختلاف بیش از حد بین ضریب انبساط حرارتی شیشه و فلز وجود داشته باشد، طی فرآیند سرد شدن تنش ایجاد شده و منجر به ترک خوردن شیشه می گردد.

در طراحی و ساخت اتصالات آب بند شیشه به فلز چهار معیار را باید درنظر گرفت:

- انبساط حرارتی فلز: شیشه ها با توجه به ترکیباتشان دارای ضرایب انبساط حرارتی متفاوتی می باشند. برای مثال شیشه های نرم سودا-آهکی (Potash Soda Lime Glass) که اغلب در ساخت بطری های شیشه ای مورد استفاده قرار می گیرند، دارای ضریب انبساط حرارتی بین 7 الی 10 میکرون بر درجه سلسیوس می باشند. این در حالیست که شیشه های سخت بروسیلیکات (پیرکس) دارای ضریب انبساط حرارتی بین 2.5 تا 5.5 میکرون بر درجه سلسیوس هستند لذا، آلیاژی که برای اتصالات آب بند پیرکس استفاده می شود را نمیتوان برای اتصال با شیشه های نرم استفاده کرد. کوار آلیاژی است که به طور گسترده برای اتصالات پیرکس مورد استفاده قرار می گیرد و نیلو 52 (Nilo 52) آلیاژ مورد استفاده جهت آب بندی شیشه های نرم سودا-آهکی است.

- شکل طراحی آب بند: در برخی موارد، عدم تطابق انبساط حرارتی فلز و شیشه را می توان با انتخاب فلز با ضخامت کم جبران نمود. بدین گونه که فلز به اندازه ای نازک باشد که تنش های ناشی از تغییرشکل فلز خنثی شده و منجر به شکسته شدن شیشه نگردد.

- اکسید سطح فلز: در اتصالات آب بند وکیوم بالا (نظیر لامپ های خلا و تجهیزات اپتیکی)، میزان نشتی باید به صفر برسد. بدین منظور علاوه بر سازگاری انبساط حرارتی فلز و شیشه، سطح فلز باید دارای یک لایه اکسید مناسب باشد تا به عنوان یک چسب بین فلز و شیشه عمل کند. این لایه اکسیدی علاوه بر افزایش مقاومت جوش فلز به شیشه، آب بندی را به حداکثر میزان ممکن می رساند. آلیاژهای 27 و 42-6 (آلیاژ آهن-نیکل-کروم) به این منظور دارای یک لایه اکسید سطحی مناسب می باشند. عموما برای آماده سازی، قبل از مونتاژ سطح فلز را با شعله پیش گرم می کنند تا یک لایه اکسید روی آن تشکیل شود. یرای اتصالات وکیوم شیشه-فلز، آماده سازی سطحی به اندازه سازگاری ضرایب انبساط حائز اهمیت است. صافی سطح، تمیز بودن سطوح و ایجاد لایه اکسید از جمله ملاحظات مهم آماده سازی سطح به شمار می آیند.

- آب بندهای سرامیکی: در کاربردهای دما بالا و شرایط خشن مکانیکی، طراحان ملزم به استفاده از اتصالات آب بند سرامیک به فلز در تجهیزات الکترونیکی می باشند. این آب بندها عموما از یک بخش سرامیکی آلومینا (96% Al2O3) و یا برلیا (99% BeO) با پوشش فلزی (metalized) تشکیل شده که با جوش لحیم به آلیاژ کوار (braze) متصل می شود.

آلیاژهای متداول آب بندی سرامیک و شیشه

آب بند شیشه Nilo 42

مورد استفاده در صنایع خودرو و لامپ سازی، برای اتصالات شیشه نرم بدون پیش گرم اولیه می باشد.

آب بند شیشه 42-6

برای اتصال آب بندی با شیشه Corning 120 در صنایع اپتیک به کار می رود. پیش گرم اولیه، لایه اکسیدی روی آن تشکیل می دهد که آب بندی با شیشه را تضمین می کند.

آب بند شیشه Nilo 52

جهت آب بندی شیشه های نرم در صنایع نیمه هادی به کار می رود.

کوار (Kovar)

یک آلیاژ با ضریب انبساط حرارتی پایین است که برای ساخت آب بندهای شیشه های سخت نظیر پیرکس (hermetic sealing) و مواد سرامیکی به کار می رود. از این آلیاژ به طور گسترده در صنایع نیمه هادی و اپتیک برای ساخت لوله های مایکروویو، ترانزیستو، دیود و … استفاد می گردد.

آب بند شیشه آلیاژ 18

آلیاژ آهن-کروم با شکل پذیری بالا است که در اتصالات شیشه به فلز با حجم بالا مورد استفاده قرار می گیرد. نمونه ای از این کاربردها می توان به فیدترو های فلورسنت و پایه مانیتورها اشاره کرد.

آب بند شیشه آلیاژ 27

آلیاژ آهن کروم است که برای اتصالات آب بند شیشه به فلز با مقاومت مکانیکی بالا در صنایع الکترونیک استفاده می شود. تیوب های وکیوم و لامپ های فلورسنت از جمله کاربردهای آن است. این آلیاژ تا دمای 1150 درجه سلسیوس تغیر فاز نمی دهید.

سراموار (ceramvar)

سراموار یک آلیاژ آهن نیکل کبالت است که به طور خاص جهت ساخت آب بندهای فلز به سرامیک طراحی شده است. ضریب انبساط حرارتی این آلیاژ بسیار نزدیک به سرامیک های آلومینا می باشد.

آلیاژهای با انبساط حرارتی بالا:

تمام افرادی با محیط های صنعتی سر و کار دارند، نام فیوزهای حرارتی به گوششان خورده است. فیوزهای حرارتی ابزارهای کنترلی می باشند که که با افزایش دما یک مدار الکتریکی را قطع یا وصل می کنند. تولید فیوزهای حرارتی مدیون توسعه صنعت در ساخت آلیاژهای با ضریب انبساط حرارتی بالا می باشد. ساز کار به این صورت است که اگر دو نوار فلزی، یکی با ضریب انبساط حرارتی پایین و دیگری با ضریب انبساط حرارتی بالا را مطابق شکل به یکدیگر متصل کنیم، با تغییر دما، تنش داخلی در محل اتصال ناشی از تغییر طول متفاوت دو فلز، منجر به خم شدن نوارها می گردد. این سازوکار ساده مبنای ساخت فیوزهای حرارتی پیچیده صنعتی می باشد. دلیل این که به این فیوزها بی متال می گویند، وجود همین المان دو فلزی در ساختار آن است.

آلیاژهای پایه آهنی که ساختار بلوری آستنیتی (FCC) دارند، نسبت به سایر آلیاژها، ضریب انبساط حرارتی بالاتری دارند. در مورد فولادهای آستنیتی که دمای کوری آنها کمتر از دمای محیط است (اصطلاحا فولادهای نگیر) مانند استیل 304 و استیل 316، این عدد تا 16 میکرون بر درجه سلسیوس میرسد که در مقایسه با فولاد های کربنی که ضریب انبساط حرارتی حدود 11 میکرون بر درجه سلسیوس دارند، بیشتر است.

سوپرآلیاژهایی که به طور خاص به منظور افزایش ضریب انبساط حرارتی تولید می شوند، عموما آلیاژهای پایه آهن با ساختار آستنیتی می باشند که با اضافه کردن مقدار کمی نیکل و کروم به ترکیب آن، به عدد ضریب انبساط حرارتی کنترل شده متناسب با کاربرد می رسند. برای مثال آلیاژ 22-3 تولید شرکت کارپنتر با پایه آهن، دارای ترکیب آلیاژیبا 22 درصد نیکل و 3 درصد کروم می باشد که منجر به رسیدن به ضریب انبساط حرارتی 18 میکرون بر درجه سلسیوس برای این آلیاژ میگردد.

در برخی موارد از آلیاژهایی با پایه غیر آهن برای کاربردهای ضریب انبساط حرارتی بالا استفاده می شود. این آلیاژها ضریب انبساط حرارتی بالاتری نسبت به نمونه های با پایه آهن دارند و در ترکیب با آلیاژهای با ضریب انبساط حرارتی پایین، بی متال هایی را تشکیل می دهند که قابلیت تغییر شکل بیشتری دارند. آلیاژ 72 تولید شرکت Carpenter دارای 72 درصد منگنز، 18 درصد مس و 10 درصد نیکل در ترکیب خود می باشد و با داشتن ضریب انبساط حرارتی 26 میکرون بر درجه سلسیوس، یکی از بیشترین ضرایب انبساط حرارتی در بین آلیاژها را داراست.

سلام . مطالب عالی بود . دمت گرم

بسیار عالی و جامع

از معایب انبساط طولی در صنعت هم اشاره میشد،خالی از لطف نبود